豪顿为水泥行业提供风机已有40多年的历史。在这40多年的发展过程中,豪顿的风机专家和水泥行业的技术人员一起,针对水泥行业的特点,开发出特别针对水泥行业的风机技术。

作为风机行业的技术领导者,豪顿可以通过对现有水泥线的风机改造或升级换代,降低风机功耗,减少风机的磨损、故障率,从而大幅降低水泥厂的运行和维护成本。

常山南方水泥有限公司两条5000t/d熟料生产线原料磨循环风机目前采用某国内企业生产的风机。在实际运行中,由于风机效率较低,造成电机长期超额定电流运行,电机实际功率远超额定功率,长期运行既不节能又影响机组安全。为此用户邀请豪顿华对循环风机进行增效改造,以达到提高效率,降低能耗的目的。为了降低对生产的影响,决定首先改造一线循环风机。

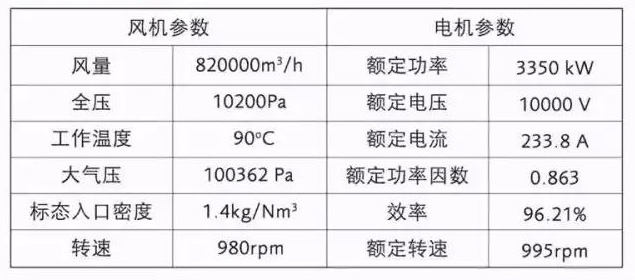

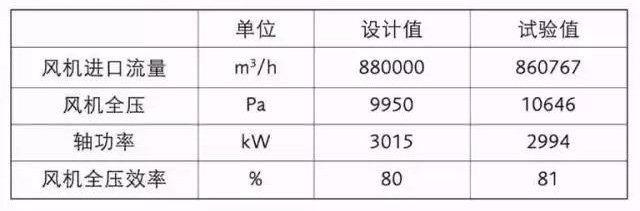

原风机设计参数:

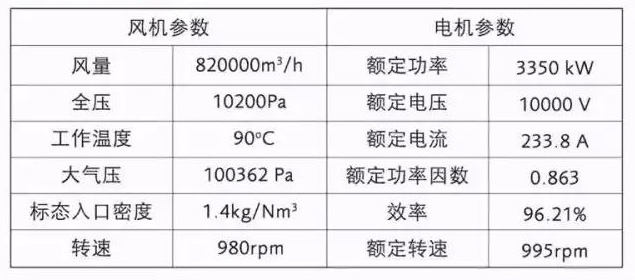

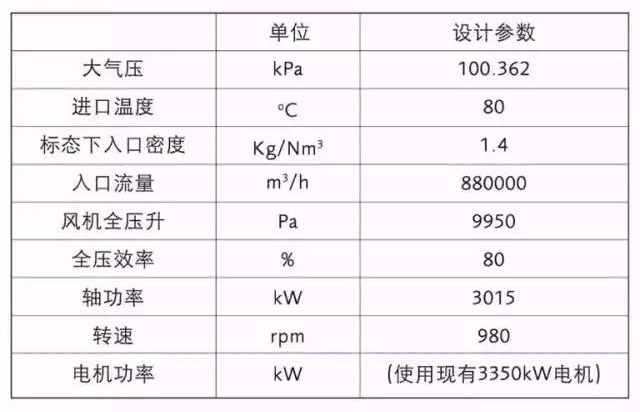

确定风机改造参数:

为了帮助用户更准确的确定系统对循环风机实际风量和压力需求,使改造后的风机能更好地匹配既有系统,我们为用户提供了风机现场性能试验,试验结果摘要如下:

从上表可以看出,风机实际运行效率较低,造成能源的严重浪费。并且电机运行电流徘徊在230A〜240A、已高于电机额定电流,处于不安全运行状态。

在现场试验数据基础上,用户结合系统的实际情况和生产的需要,最终确定了新风机的设计需求:

新的设计参数中风压降低了250Pa ,风量提升了60000m3/h 。

改造方案:

• 选择具有高效率的豪顿L系列后弯叶片风机,风机型号为: L5N2655.00.08DBL6T。

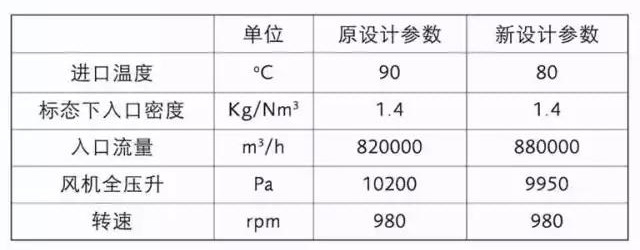

风机详细参数为:

• 改造后的风机充分利用原有土建基础,保证土建基础主体不动,只进行基础局部改造,减小了新风机的安装工期;

• 由于新风机设计轴功率比原风机大大降低,因此可以继续使用原有电机;

• 主要更换部件:转子、机壳及集流器、轴承及轴承箱、联轴器、调节风门等;

• 主要保留部件:原水泥基础及地脚螺栓、电机、执行器等;

• 改造后的风机叶轮采用复合耐磨衬板,在提高风机效率的同时增强了叶轮的耐磨性;

• 为了匹配原水泥基础以及尽可能少改动进出口管道,我们在现场做了大量测绘工作。

改造效果及经济性分析:

新风机于2013年初供货到现场,利用水泥厂检修的机会,拆除原风机,安装新风机,在很短的检修期内完成了安装调试试运工作。

改造前后的风机外观上的对比:

对照试验值和设计值可以看出,实际运行点接近原设计点,风机实际运行效率完全达到原设计目标。

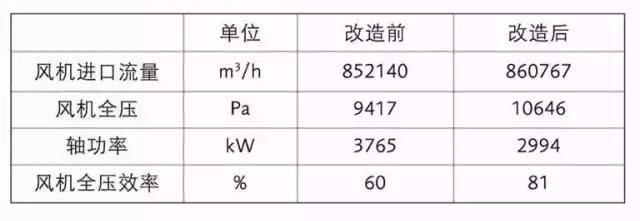

改造前后的风机外观上的对比:

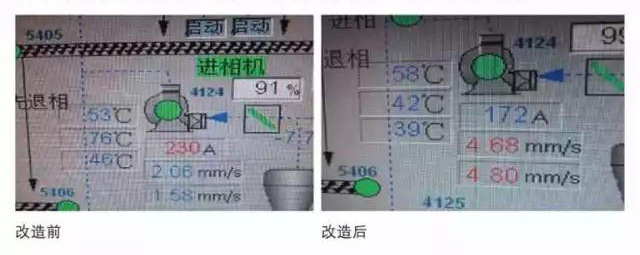

对照改造前后的试验数据可以看出,改造后风机流量、全压均较改造前有所提高,特别是风机效率大幅提高,电机功率由改造前的3765kW降为2994kW,电流由改造前的230A〜240A下降 到170A〜180A,节能效果显著。

改造前后同等生料产量下的原料磨风机电机电流对比:

从上面可以看出,在同等生料产量下,改造后每小时可节电约 3765-2994=771kW。若年运行时间按7000h,则每年节电量为: 771X7000=5397000kW.h。若电价按0.55元/ kW.h计算,则经济效益可为:5397000X0.55=2968350元,每年节约电费近300万元。

常山南方水泥有限公司进行了 72小时循环风机电耗跟踪对比, 结果见下表:

从上表可以看出,在生料产量相同的情况下,循环风机改造后,生料磨工序电耗平均下降约2千瓦时/吨。

客户反馈:

常山南方水泥有限公司对新风机的气动性能非常满意,很快又与我公司签订了二线循环风机的改造供货合同,并且向集团公司申报了技术革新奖。

豪顿风机的量体裁衣式设计在本次风机改造中得到了最好的体现,我们可以根据每个用户、每台风机系统的实际需求并结合用户既有现场条件、现有配置来设计风机,真正做到完全的客户化设计,帮助用户实现效益最大化。